液压元件评估可靠性通常采用以下三种方法来进行评估:

一、液压元件评估可靠性的方法之"失效或中止的实验室试验分析"法

1、概述

1.1 进行环境条件和参数高于额定值的加速试验,应明确定义加速试验方法的目的和目标。

1.2 元件的失效模式或失效机理不应与非加速试验时的预期结果冲突或不同。

1.3 试验台应能在计划的环境条件下可靠地运行,其布局不应对被试元件的试验结果产生影响。可靠性试验过程中,参数的测量误差应在指定范围内。

1.4 为使获得的结果能准确预测元件在指定条件下的可靠性,应进行恰当的试验规划。

2、试验基本要求

试验应按照本标准适用的被评估元件相关部分的条款进行,并应包括:

a) 使用的统计分析方法;

b) 可靠性试验中应测试的参数及各参数的阈值水平,部分参数适用于所有元件,阈值水平也可按组分类;

c) 测量误差要求按照JB/T 7033 的规定;

d) 试验的样本数,可根据实用方法(如:经验或成本)或统计方法(如:分析〉来确定,样本应具有代表性并应是随机选择的;

e) 具备基准测量所需的所有的初步测量或台架试验条件;

f)可靠性试验的条件(如: 供油压力、周期率、负载、工作周期、油液污染度、环境条件、元件安装定位等);

g) 试验参数测量的频率(如:特定时间间隔或持续监测);

h) 当样本失效与测量参数无关时的应对措施;

i) 达到终止循环计数所需的最小样本比例(如: 50 % ) ;

j) 试验停止前允许的最大样本中止数,明确是否有必要规定最小周期数(只有规定了最小周期数,才可将样本归类为中止样本或不计数样本);

k) 试验结束后,对样本做最终检查,并检查试验仪器,明确这些检查对试验数据的影响,给出试验通过或失败的结论,确保试验数据的有效性(如: 一个失效的电磁铁在循环试验期间可能不会被观测到,只有单独检查时才能发现,或裂纹可能不会被观测到,除非单独检查) 。

3、 数据分析方法

3.1 应对试验结果数据进行评估。可采用威布尔分析方法进行统计分析。

3.2 应按照下列步骤进行数据分析:

a) 记录样本中任何一个参数首次达到阈值的循环讨数,作为该样本的终止循环计数。若需其他参数,该样本可继续试验.但该数据不应用于后续的可靠性分析。

b) 根据试验数据绘制统计分布图。若采用威布尔分析方法,则用中位秩。若试验包含截尾数据,则可用修正的Johnson公式和Bernard公式确定绘图的位置。数据分析示例参见附录A 。

c) 对试验数据进行曲线拟合,确定概率分布的特征值。若采用威布尔分析方法,则包括最小寿命ιo 、斜率β和特征寿命η。此外,使用1 型Fisher矩阵确定B10寿命的置信区间。

注:可使用商业App绘制曲线。

二、液压元件评估可靠性的方法之"现场数据分析"法

1、概述

1.1 对正在运行产品采集现场数据,失效数据是可靠性评估依据。失效发生的原因包括设计缺陷、制造偏差、产品过度使用、累积磨损和退化,以及随机事件。产品误用、运行环境、操作不当、安装和维护情况等因素直接影响产品的寿命。应采集现场数据以评估这些因素的影响, 记录产品的详细信息,如批号代码、日期、编码和特定的运行环境等。

1.2 数据采集应采用一种正式的结构化流程和格式,以便于分配职能、识别所需数据和制定流程,并进行分析和汇报。可根据事件或检测(监视)的时间间隔采集可靠性数据。

1.3 数据来集系统的设计应尽量减小人为偏差。

1.4 在开发上述数据采集系统时,应考虑个人的职位、经验和客观性。

1.5 应根据用于评估或估计的性能指标类型选择所要收集的数据。数据收集系统至少应提供:

a) 基本的产品识别信息,包括工作单元的总数;

b) 设备环境级别;

c) 环境条件;

d) 运行条件;

e) 性能测量;

f) 维护条件;

g) 失效捕述;

h ) 系统失效后的变更;

i) 更换或修理的纠正措施和具体细节;

j) 每次失效的日期、时间和(或)周期。

1.6 在记录数据前,应检查数据的有效性。在将数据录人数据库之前,数据应通过验证和一致性检查。

1.7 为了数据来源的保密性,应将用作检索的数据结构化。

1.8 可通过以下三个原则性方法识别数据特定分布类型:

a) 工程判断. 根据'对生成数据物理过程的分析;

b) 使用特殊图表的绘图法,形成数据图解表(见GB/T 4091);

c) 衡量给tl:l 样本的统计试验和假定分布之间的偏差; GB/T 5080 . 6 给出了一个呈指数分布的此类试验。

1.9 分析现场可靠性数据的方法可用:

a) 帕累托图;

b )饼图;

c) 桩状图;

d) 时间序列图;

e) 自定义图表;

f) 非参数统计法;

g) 累计概率图;

h) 统计法和概率分布函数;

i) 威布尔分析法;

j) 极值概率法。

注: 许多商业App包支将现场可靠性数据的分析。

2、现场调查数据的可靠性估计方法

计算现场数据平均失效前时间( MTTF)或平均失效前次数C MCT F)的方法,应与处理实验室数据的方法相同。使用7 . 3 给出的方法,示例参见附录A ,补充信息参见附录B 。

三、液压元件评估可靠性的方法之"实证性试验分析"法

1、概述

1.1 实证性试验应采用威布尔法. 它是基于统讨方法的实证性试验方法,分为零失效利零/单失效试验方案。通过使用有效历史数据定义失效分布,是验证小样本可靠性的一种高效方法。

1.2 实证性试验方法可验证与现有样本类似的新样本的最低可靠性水平,但不能给出可靠性的确切值。若新样本通过了实iiE性试验,则证明该样本的可靠性大于或等于试验目标。

1.3 试验过程中,首先选择戚布尔法的斜率问参考文献[ 2 ] 先容了韩国机械与材料研究所提供液压元件的斜率值卢) ; 然后计算支撑实证性试验所需的试验时间(历史数据已表明,对于一种特定的失效模式J 趋向于一致);最后对新样本进行小样本试验。如果试验成功.则证实了可靠度的下限。

1.4 在军失效试验过程中, 若试验期间没有失效发生,则可得到特定的B ,寿命。

注: i 表示累计失效率百分比的下标变量. 如.对于B10寿命, i=10。

1.5 除了在试验过程中允许一次失效之外,零/单失效试验方案和l零失效试验方案类似。零/单失效试验的戚本更高(更多试验导致) , 但可降低设计被驳回的风险。零/单失效i式验方案的优势之一在于:当样本进行分组试验时( 如: 试验容量的限制〉,若所有样本均没有失效, 则最后1 个样本无需进行试验。该假设认为当有1 个样本发生失效时,仍可验证该设计满足可靠性的要求。

2、零失效方法

2.1 根据已知的历史数据,对所要试验的元件选择一个戚布尔斜率值。

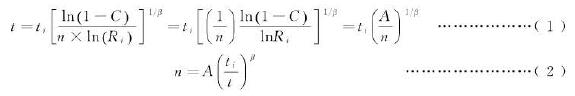

2.2 根据式( 1 )确定试验时间或根据式( 2)确定样本数(推导过程参见附录C)

式中:

f 一一试验的持续时间, 以时间、周期或时间间隔表示;

ti一一可靠性试验指标.以时间、周期或时间间隔表示;

β一一威布尔斜率. 从历史数据中获取;

Ri一一可靠度( 100 - i) / 1 00 ;

i一一累计失效率百分比的下标变量(如:对于B10寿命,i = 10) ;

n一一样本数;

C 一一试验的置信度;

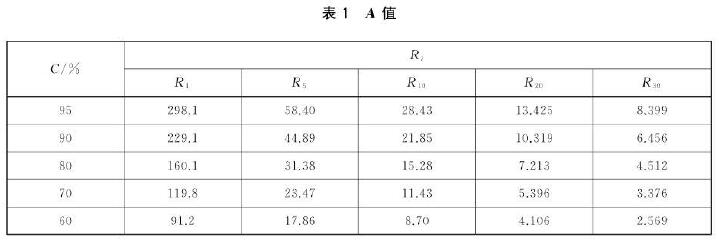

A 一一查表1 或根据式( 1 )计算。

2.3 开展样本试验,试验时间为上述定义的t,所有样本均应通过试验。

2.4 若试验成功,则元件的可靠性可阐述如下:

元件的B ,寿命已完成实证性试验,试验表明:根据零失效威布尔方法,在置信度C下,该元件的最小寿命至少可达到ti(如:循环、小时或公里)。

3、零/单失效方法

3.1 根据已知的历史数据,确定被试元件的威布尔斜率值β 。

3.2 根据式( 3 )确定试验时间(参见附录C)。

式中:

tl 一一 试验的持续时间,以时间、周期或时间间隔表示;

tj 一一 司靠性试验指标,以时间、周期或时间间隔表示;

β 一一 威布尔斜率,从历史数据中获取;

Ri 一一 可靠度( 100- j ) / 100;

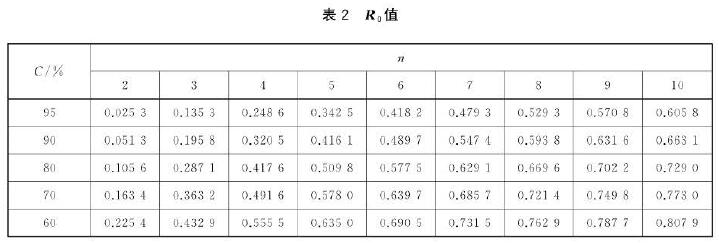

Ro 一一 零〈单)失效的可靠度根值(见表2);

j 一一 累计失效率百分比的下标变量(如:对于B10寿命,j = 1 0 )。

3.3 样本试验的试验时间t I由式( 3 )确定,在民验中最多只能有1 个样本失效。当不能同时对所有样本进行试验时,若除了最后1 个样本以外的所有样本均试验成功,则最后1 个样本无需试验。

3.4 若试验成功,则元件的可靠性可阐述如下:

元件的B,寿命已完成实证位试验, 试验表明: 根据零/单失效威布尔方法,在置信度C 下. 该元件的最小寿命至少可达到tj(单位为循环、小时或公里) 。

以上就是关于“评估液压元件可靠性的3个方法”的所有内容,如需要相关实验实设备,可与大家联系。电话:0755-8889 8859 QQ:459675648.