今天给大家带来的分享是关于流量控制阀的试验方法内容。

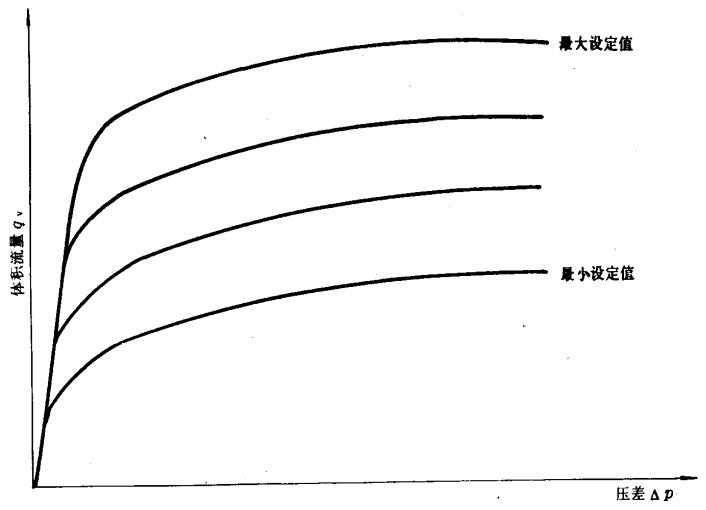

1、稳态流量——压力特性试验

被控流量和旁通流量应尽可能在控制部件设定值和压差的全部范围内进行测量。

1.1 压力补偿型阀

在进口和出口压力的规定增量下,对指定的压力和流量从最小值至最大值进行测试(见图5曲线)。

1.2 无压力补偿型阀

参照GB 8107—87《液压阀压差一流量特性试验方法》有关条款进行测试。

2、外泄漏量试验

对有外泄口的流量控制阀应测定外泄漏量,试验方法同1。绘出进口流量——压差特性和出口流量——压差特性。进口流量与出口流量之差即为外泄漏量。

3、调节控制部件所需"力"(泛指力、力矩、压力)的试验

在被试阀进口和出口压力变化范围内,在各组进、出口压力设定值下,改变控制部件的调节设定值,使流量由最小升至最大(正行程),又由最大回至最小(反行程),测定各调节设定值下的对应调节"力"。

在每次调至设定位置之前,应连续地对被试阀作10次以上的全行程调节的操作,以避免由于淤塞引起的卡紧力影响测量。同时,应在调至设定位置时起60s内完成读数的测量。

每完成10次以上全行程操作后,将控制部件调至设定位置时,要按规定行程的正或反来确定调节动作的方向。

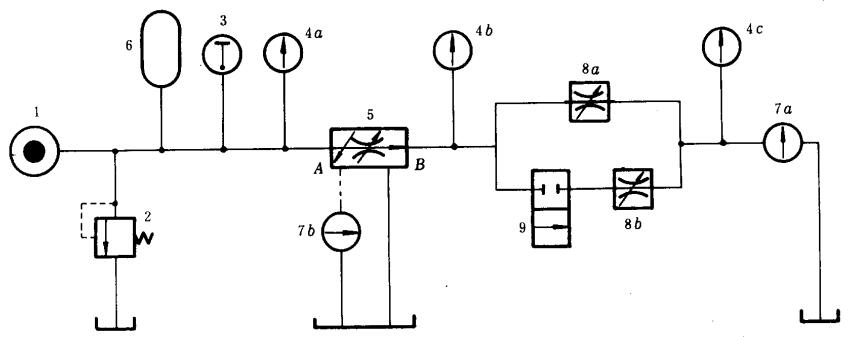

注:需测定背压影响时,本项测试只能采用图1所示冋路。

图1 流量控制阀用作进口节流和三通旁通节流时的试验回路

1——液压源;2——溢流阀;3——温度计;4——压力计(做瞬态试验时用高频响应压力传感器);

5——被试阀;6——蓄能器(需要和可能的情况下加设);7——流量计(采用瞬态试验第二种方法时用

高频响应流量传感器);8——节流阀;9——二位二通换向阀

4、带压力补偿的流量控制阀瞬态特性试验

在控制部件的调节范围内,测试各调节设定值下的流量对时间的相关特性。

进口节流和三通旁通节流的试验回路,按图1所示,对被试阀的出口造成压力阶跃来进行试验。出口节流和旁通节流的试验回路分别按图2和图3所示,对被试阀进口造成压力阶跃来进行试验。

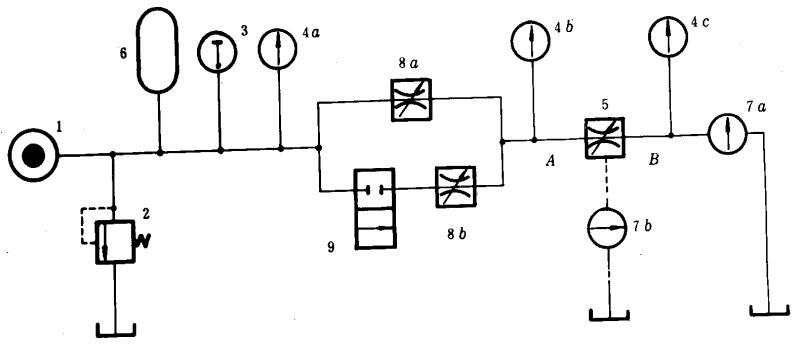

图2 流量控制阀用作出口节流的试验回路

1——液压源;2——溢流阀;3——温度计;4——压力计(瞬态试验时用高频响应压力传感器);

5——被试阀;6——蓄能器(需要和可能的情况下加设);7——流量计(采用瞬态试验第二种方法时

用高频响应传感器);8——节流阀;9——二位二通换向阀

注:阀5和阀8之间用硬管连接,其间容积尽可能小。

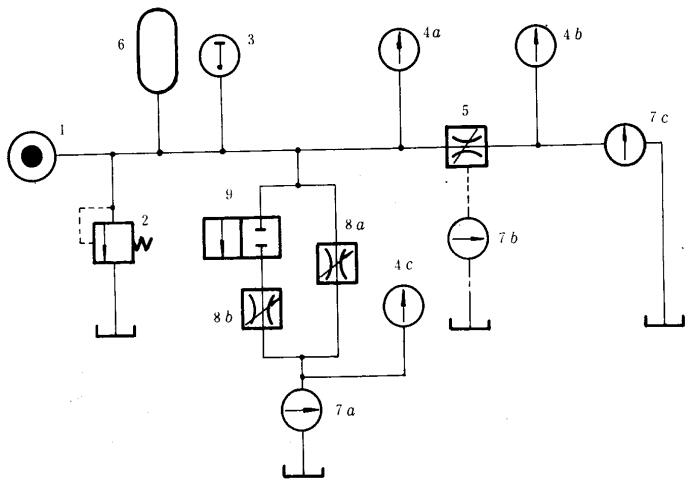

图3 流量控制阀用作旁通节流时的试验回路

1——液压源;2——溢流阀;3——温度计;4——压力计(瞬态试验时用高频响应压力传感器);

5——被试阀;6——蓄能器(需要和可能的情况下加设);7——流量计(采用瞬态试验第二种方法时

用高频响应传感器);8——节流阀;9——二位二通换向阀

注:阀5和阀8之间用硬管连接,其间容积尽可能小。

在进行瞬态特性测试时可不考虑外泄漏量的影响。

4.1 在图1?图3中,阀9的操作时间(参阅图4)应满足下列两个条件:

a)不得大于响应时间的10%;

b)最大不超过10ms。

4.2 为得到足够的压力梯度,必须限制油液的压缩影响。检验方法见式(1)。

dp/dt=qvs · Ks/V ... ... ... ... ... ...(1)

由式(1)估算压力梯度。其中qvs是测试开始前设定的稳态流量;Ks是等熵体积弹性模量;V是被试阀5与阀8 a和 8 b之间的连通容积;p是阶跃压力(在图1和图2中,由压力表4 b读出;在图3中,由压力表4a读出)。式(1)估算的压力梯度至少应为实测结果(见图4)的10倍。

4.3 瞬态特性试验程序

a)关闭阀9,调节被试阀5的控制部件,由流量计7 a读出稳态设定流量qvs调节阀8 a,读出流量qvs流过阀8a时造成的压差Δp2(下标"2"表示流量qvs单独通过阀8a的工况),用式(2)计算:

K=qvs/√Δp2 ... ... ... ... ... ...(2)

由式(2)求出阀8a的系数K。对图1、图2和图3,Δp2分别是压力计4b和4c、4a和4b及4a和4c的读数差。

b)打开阀9,调节阀8b,读出qvs通过阀8a和8b并联油路所造成的压差Δp1(下标"1"表示流量qvs通过并联油路的工况)。压差的读法与压差Δp2读法相同。

在瞬态过程中,当流量qvs为式(3)时:

qv=qv1=K√Δp2 ... ... ... ... ... ...(3 )

可以认为是被试阀响应时间的起始时刻,称qvs为起始流量(见图4)。

c)操作阀9(由开至关),造成压力阶跃进行检测。

4.4 测试方法

选择下述方法中的一种进行瞬态特性测试:

a)第一种方法——间接法(采用高频响应压力传感器),用压力传感器测出阀8a的瞬时压差Δp以式(4)求出通过被试阀5的瞬时流童qv。

qv=K√Δp ... ... ... ... ... ...(4 )

注:在这种方法中允许采用频响较低的流量计,因为它只用来测读稳态流量。

b)第二种方法——直接法(采用高频响应的压力传感器和流量传感器),直接用流量传感器读出瞬时流量。用压力传感器来校核流量传感器相位的准确性。

注:阀9操作时间可参照图6确定。对第一种方法,阀9操作的起始时刻为Δp开始上升的时刻(图4上的B点),阀9操作的终止时刻为流最qv开始上升的时刻(图4上的A点)。

图4 流量控制阀瞬态特性曲线

——瞬时流量qv; ——压差Δp

实测压力梯度dp/dt,以B、C点连线的斜率计算