在上一期,大家与大家分享了关于防砂筛管的挤毀压力试验的内容。今天大家将分享给大家的是关于防砂筛管的另一项试验内容:胀裂压力试验。

防砂筛管进行胀裂压力试验是为证实供货商或制造商所指定的胀裂压力额定值或使整体筛管防砂失效所需的胀裂压力所进行的试验提出了要求。供货商/制造商应提供一个标称的胀裂压力值,此数值应等于至少两次试验得到的最低值。

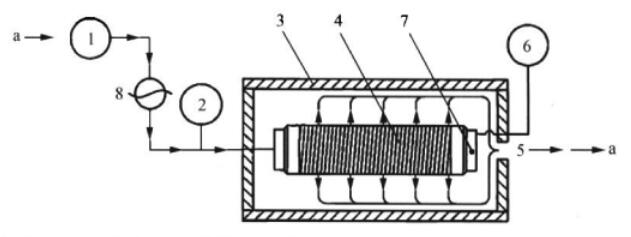

1、试验方法

把筛管安装在试验容器或试验区域中,如图 1 所示。试验筛管应一端封闭,另一端和入口相连。依照“3、降滤失剂”的要求,向筛管内泵入降滤失剂,直到筛管屏蔽封堵为止,继续泵入降滤失剂,直到压力升到预期的的胀裂等级或观察到防砂失效为止。

1——降滤失剂容器;2——压力表;3——试验容器(任选);4——筛管;5——出□ ;6——筛管内部的压力表;

7——封闭端;8——泵;a——流动方向

图 1 带有任意容器的胀裂试验装置

2、试验要求

确认试验需要满足以下的要求:

a)筛管长度:筛管外保护套的最小长度是 2.4m(7.8ft)。基管应提供多余长度用于端部连接和用于试验装置安装。

b)试验筛管应按 Q1 质量等级制造。

c)试验应在室温下进行。

d)对于绕丝筛管和预充填筛管,采用 304.8μm(12ga)的缝宽,公差等级应和供方或制造商的说明一致。

e)对于金属网筛管,网孔的尺寸和确定网孔尺寸的方法应由供方或制造商确定,并在本标准要求的范围内。

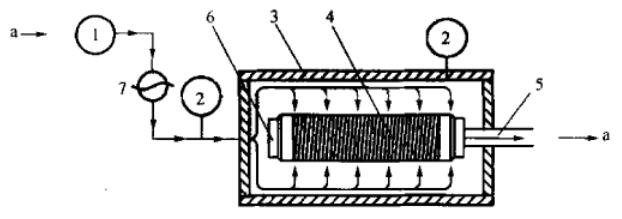

f)压力读数:试验装置(如图 1 和图 2 所示)应有两套压力表用来确保降滤失剂没有堵寒试验样管内部环空。

1——降滤失(FLC)剂容器;2——压力表;3——试验容器;4——筛管;5——出口;6——封闭端;7—泵;a——流动方向

图 2 挤毀试验装置

g)最小环空:试验装置应保证筛管/产品的外径与周围有至少 25mm(0.98in)的间隙。

h)在试验容器的出口和降滤失剂容器之间可以建立一条管道,其背压应小于 0.345MPa(50psi)。

i)整个试验过程中,监测和记录泵速和压力。

3、降滤失剂

按下述方法配制降滤失(FLC)剂:

a)配制磨碎的混合碳酸钙,并具有下述范围的粒径:

1)大约 1/3 颗粒大于指定的网孔孔径或缝宽;

2)大约 1/3 颗粒小于指定的网孔孔径或缝宽,但不小于指定网孔孔径或缝宽的 1/3;

3)大约 1/3 颗粒小于指定网孔孔径或缝宽的 1/3,最小的粒径可以是 1 μm或更小。

b)报据清洁液体量按 5 kg/m?~7.5 kg/m?(69 lbs/bbl?104 lbs/bbl)加入固体颗粒。

c)用清水或水溶性聚合物获得剪切速率为 511S-1 时最大表观黏度为 0.4 Pa·s(400 cp)。

d)加入杀菌剂可以延长降滤失剂的保质期。

e)降滤失(FLC)剂配制应检查最大滤失,滤失试验应依照 GB/T 16783.1 2006 中 7.2 的规定,但下列情况例外:

1)滤失孔达到 50mm(2in)或更大;

2)施加压力最小在 1.38 MPa(200 psi);

3)1 h后允许最大滤失最为 1.5 mL/cm?。

注:本要求的目的是使 API RP 13B-1与 GB/T 16783.1等效。

f)供应商应记录混合的降滤失(FLC)剂的黏度、粒径分布(PSD)分析和滤失试验结果,且应包含在设计确认文件中。

4、试验步骤

确认试验步骤应符合下述要求:

a)混合降滤失(FLC)剂的黏度测试和滤失试验在(胀裂)试验开始的前 48h 进行。

b)泵速应不超过 0.038m?/min(10g/min)。

c)向筛管内缓慢泵入降滤失剂,同时把出口阀关闭,使微珠从筛管内部循环到试验容器。当泵压开始增加到大约 0.69 MPa(100psi)的时候,通过观察两个压力表差是否不超过 0.138MPa(20psi)来核查筛管内外是否通畅。

d)继续缓慢泵入,增加筛管内的外加压力,在验证筛管被降滤失剂完全封堵后,可提高泵速。

e)以“停止加压-持续加压”交互轮替的方式,约 1.725MPa(250psi)的间隔建立几个压力保持点,采用 3.45MPa/min (500psi/min)的最大速率从先前的压力保持点增压到约 1.725MPa(250psi)的增量。(当到达间隔点后)停泵,在保持状态达到 1 min以后记录历经每个 1.725MPa(250psi)间隔的压降。

f)在加压的过程中,观察和记录任何突然的压力变化。

g)继续泵入降滤失剂直到预期等级或者发现防砂失效为止。

h)观察和记录试验的结果,包括压力恢复曲线、变化程度、防砂失效的部位和描述,见“5、防砂失效”。

i)适时记录泵速和整个试验时装置的压力。

5、防砂失效

本试验的目的,认为当压力在2s内下降1.725MPa(250psi)或更多,或者最大泵速为0.038m?/min(10g/min),且2min内无法恢复压力的时候,发生了防砂失效。