今天给大家带来的分享是关于空调卸荷阀的相关技术要求及试验方法的内容,详见以下内容:

1、一般要求

1.1 卸荷阀应符合本标准要求,并按照规定程序批准的图样及技术文件制造。

1.2 卸荷阀的材料应符合图样要求,与制冷剂接触的材料应严格验证其适用性后方可使用。

1.3 新冷媒用卸荷阀清洗时应使用不含氯元素的清洗剂。

1.4 卸荷阀的开启压力可在 1.0~2.6MPa 范围内调节。

1.5 卸荷阀允许使用温度范围为 -30℃~+120℃。

1.6 焊接时,火焰不能直对阀体,并需要充氮保护,防止氧化物的产生,部装焊接时需进行冷却保护,使阀体温度控制在 120 度以下。

2、外观要求

2.1 管口质量

管口应平整、无毛刺,切口倾斜不大于 0.5mm,圆度不大于 0.1mm。

2.2 内表面质量

内表面应干净,无铜屑、油污、水份等杂质。管内不允许有氧化发黑及铜绿现象。

2.3 外表面质量

外表面应洁净,无凹痕、裂纹、砂眼、腐蚀、严重的氧化及明显的扭曲、划伤等缺陷、焊接处饱满光滑,无焊漏、焊堵、砂眼、烧穿、烧熔、挂流等缺陷。

3、结构尺寸

结构尺寸用游标卡尺等量具测量,应符合图样要求。

4、性能

4.1 出厂开启压力调定值测量

用高压快速接头将卸荷阀进气端通过调压阀与高压气源(气压在 2.5Mpa~2.9Mpa 范围)连接,逐步调节气源输出气压,并用 0.4 级量程为 0~4Mpa 的精密压力表进行监控,直至卸荷阀开启时记下此时的气压,即为开启压力调定值。此项实验应重复三次,每次开启压力值应符合表 1 要求;

4.2 关闭泄漏量

卸荷阀仍处于关闭状况时,从进气管通入规定压力的气压见表 1,测量其排气管气体泄漏量应不大于 500ml/min。

4.3 开启与复位关闭的压力差

在 4.1 规定的试验后,再缓慢地调节调压阀,升压至卸荷阀开启,然后降压至卸荷阀复位关闭,分别记下卸荷阀开启、复位关闭时的气压值。此项实验应重复三次,其压力差值符合表 1 要求;

表 1

| 型号 | 开启压力调定值Mpa | 关闭泄漏量压 | 开启、关闭压力差 |

| XHF-01、XHF-01A | 2.35±0.05 | 2.15 | ≤0.2 |

| XHF-02 | 2.55±0.05 | 2.3 | ≤0.25 |

4.4 耐压性

将卸荷阀进气端接入水压机,向试样内灌满水,排除空气后,再将排气端堵死,缓慢加压至试验压力 5Mpa,保压 5min,无泄漏,再加压至 8.8Mpa,保压 1min,无泄漏及异常的变形和破坏。

4.5 耐温性能试验

将被测卸荷阀放在 -30℃±2℃ 的冷库箱内,待 16 小时后取出,恢复 1 小时,然后放在 120℃±2℃ 的烘箱内,待 16 小时后取出,恢复 1 小时,按 4.1 及 4.2 的规定测试其开启压力调定值与泄漏量均应分别符合要求。

4.6 寿命试验

将卸荷阀安装在专用检测装置中,其开启压力调定值为卸荷阀 XHF-01(或 XHF-01A)压力为 2.35Mpa,卸荷阀 XHF-02 压力为 2.55Mpa,通过装置使阀开启、复位关闭连续动作 10 万次后,卸荷阀仍应能正常工作,且应符合 4.1、4.2 和 4.3 要求。

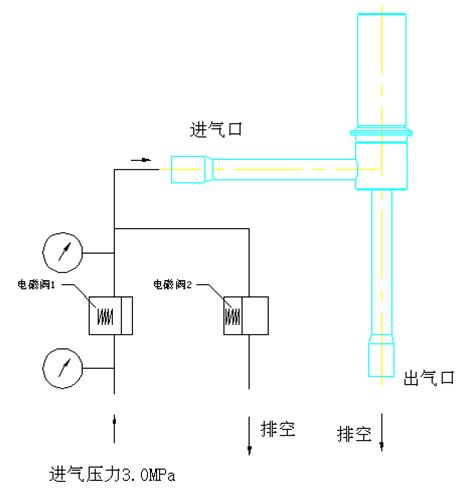

寿命检测要求,通断采用单通电磁阀控制,通断周期为 1 秒,通 0.7 秒,断 0.3 秒。寿命检测方法示意图如下:

4.7 气密性

在 4.3 规定的试验后,封闭排气端,再调节调压阀,升压至 3.0Mpa,然后将整个卸荷阀浸入水中 3 分钟,不得有气泡产生。

4.8 卸荷阀材料成份

黄铜部位材料为 HPb59-1,应符合 GB/T 4423 的标准要求。铜管成分见表 2

表 2 铜管化学成分

4.9 盐雾试验

产品在无负荷、无加压状态下,密封所有管口,按盐水浓度 5%、温度 35℃ 其余按 GB/T 2423.17 进行,连续 72h 试验,无有害的锈蚀(例如造成泄漏或阀体表面腐蚀等)产生。常态下放置 1h 后,按 4.1、4.2、4.3、4.4、4.7 的要求进行试验,并能满足相应规定要求。

4.10 耐应力腐蚀试验

试验温度在 20℃~30℃ 之间,采用 14% 的氨水溶液,容器选用 10L 蒸发皿,试验时加入的氨水总体积的量应不少于 200ml,样品氨熏时间为 72 小时,要求试验容器必须密封,不得施加振动,以免影响氨水挥发,不得放入影响试样试液的物品。试验后的样品,经酸洗、清洁干净后,阀体不得有裸眼可见的裂纹。

以上就是今天的分享!如果您对用于上述试验的卸荷阀相关性能试验装置(如卸荷阀的泄漏量、耐压性、寿命、气密性等性能试验装置)感兴趣,欢迎与大家联系!电话:0755-8889 8859.