根据相关标准规定航空液压过滤器用滤芯(以下简称滤芯)进行流量疲劳循环试验之后 ,还应进行结构完整性试验,以验证产品性能,试验方法详见以下内容

1、滤芯流量疲劳循环试验

1.1 试验装置

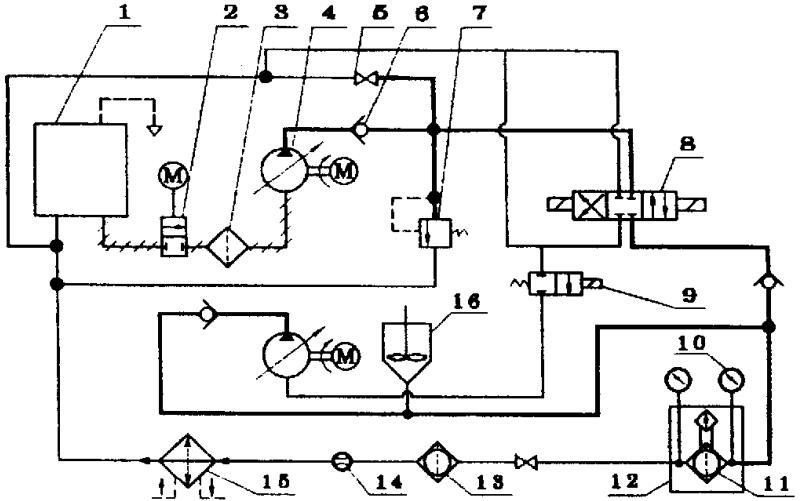

流量疲劳循环试验装置如图 1 所示。

1、油箱;2、电动阀;3、过滤器;4、泵;5、阀;6、单向阀;7、溢流阀;8、电磁阀;9、电磁阀;

10、压力表;11、被试过滤器;12、高温箱;13、过滤器;14、流量计;15、散热器;16、污物混合器。

图 1 流量疲劳循环试验装置示意图

1.2 试验程序

a)将滤芯安装在无旁通的过渡器壳体中,并装在图 1 所示的装置上;

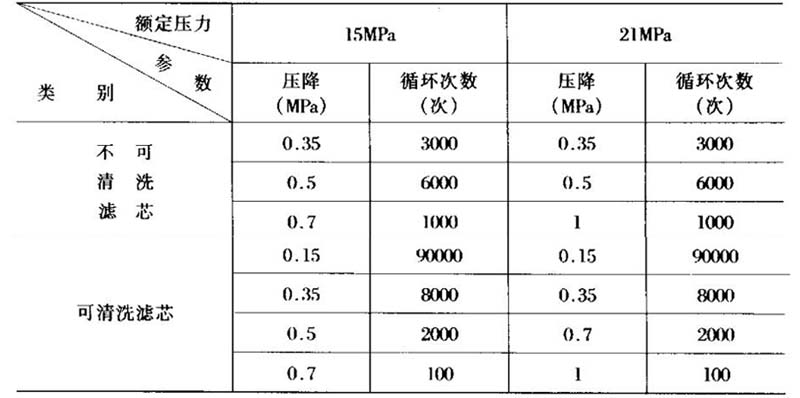

b)用最低流量不低于额定流量的 30%,最高流量不大于额定流量的 130% 的液压油以 60~100 次/分的循环速率进行压降——流量循环。一个循环包括使滤芯两端的压降从零增至规定的最大值(见表 1),然后再降至零。此过程是先增加通过试验滤芯加有AC粉尘或类似污染物的液压油流量,然后再降低该流量。应在每一循环的 25% 时间内使压降达到规定值,而该压降至少要保持到每一循环的 50%;

c)按表 1 规定的流量疲劳循环参数进行试验。每一压降的调整,可先增加流量或添加AC粉尘(或类似污染物)使压降达到规定值,然后再逐渐降低该流量,以便使在规定的循环次数内压降基本保持不变。循环过程中,油温应保持在 70~135℃ 范围内;

d)流量疲劳循环试验后,检查滤芯外观不应有明显变形和损坏迹象,按“2、结构完整性试验”方法进行试验,滤芯在规定的流量和压降下,可清洗滤芯经过至少 100 000 次、不可清洗滤芯经过至少 10 000 次流量疲劳循环后,其结构完整性应符合专用技术条件的规定。

表 1 流量疲劳循环参数

2、滤芯结构完整性试验

2.1 试验装置

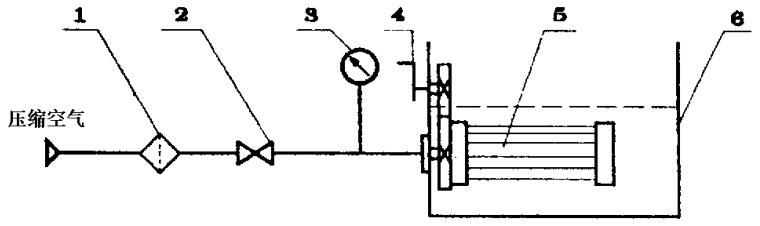

试验装置如图 2 所示。

1、空气滤;2、阀;3、压力表;4、手柄;5、被试滤芯;6、试验液槽。

图 2 结构完整性试验装置示意图

2.2 试验液

试验液应采用洁净的异丙醇或由滤芯制造厂所指定的可代替的液体。试验液须用过滤比 β1≥20 的过滤器进行过滤。

2.3 试验程序

a)检查滤芯是否与制造厂的图样一致;

b)将清洁的被试滤芯装到试验装置上,并使滤芯的主轴与液面平行,滤芯浸入液面以下 13mm;

c)为保证滤芯完全湿润,在试验进行之前允许将滤芯浸入液体 5min;

d)按专用技术条件规定的冒泡压力,向滤芯内部施加空气压力,同时将滤芯绕其主轴缓慢地旋转 360°,在规定的冒泡压力下,滤芯滤芯表面不应有连续气泡溢出。

以上就是本次的分享!如果您对用于上述性能试验的滤芯流量疲劳循环试验装置及结构完整性试验装置感兴趣,欢迎与大家联系!