今天给大家带来的分享是关于内燃机全流式机油滤清器静压耐破度试验方法。用于测定内燃机全流式机油滤清器(以下简称滤清器)耐静压目标值的能力,并确定静压耐破度大小和判定失效模式的试验方法。该方法不适用于航空用滤清器与塑料型式滤清器。

1、试验台

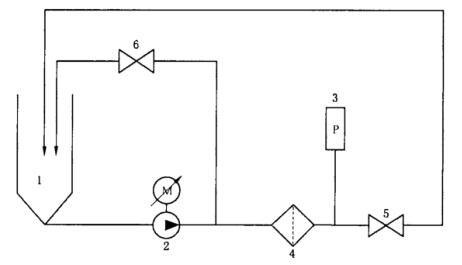

试验台应包括手动液压泵或其他合适技术装置、高压油管、阀门、量程为 0kPa?3000kPa 或更高的压力计(见 3.6),并加装透明防护罩。试验台示意图如图 1 所示。

说明:1——油箱;2——油泵;3——压力传感器;4——试验滤清器;5——阀门;6——压力调节阀。

图 1 静压耐破度试验台示意图

2、试验液

应采用在环境温度下 ISO 黏度等级为 22 且黏度指数(VI)为 96 的机油(或 SAE 5 W 机油)。

3、试验准备和试验程序

3.1 按照推荐的拧紧扭矩安装滤清器。如拧紧扭矩给出了公差,应采用下偏差。滤清器与连接接头的连接应与产品的安装状况相同。

3.2 将液压泵与滤消器或接头的进口相连接,并在滤清器或接头的出口处接一出油阀。出油阀的出口应置于整个系统的最高点。

3.3 操作液压泵,将机油泵入系统,直至出油阀出口处观察到机油流出。此时表明全部空气已从系统中排出。

3.4 关闭出油阀,在试验观察者与滤清器之间装上防护罩。

3.5 逐渐升高油压到 200kPa,保压约 1min,检查滤清器及所有接合处是否渗漏。

注:若已知破裂压力近似值,首次压力可升至已知破裂压力近似值的 50%。这样对耐高压滤清器可缩短试验时间,且不会影响数据质量。

3.6 以每分钟大约 345kPa?690kPa 的控制压力梯度升高油压,每次压力递增后保压约 15s,并检查滤清器是否渗漏或变形。继续升高油压进行试验,直至达到顾客的规定目标压力值或出现失效。

3.7 将油压降至零。检查滤清器的永久变形和拧紧扭矩。记录残余拧紧扭矩,如有松动则重新恢复至初始值。

3.8 重新逐渐升高油压,直至达到顾客的规定目标压力值,然后以每分钟大约 345kPa?690kPa 的控制压力梯度升高油压,每次压力递增后保压约 15s,直至滤清器最终发生失效。

3.9 检查滤清器失效模式的具体形式。

以上就是今天的分享!如果您对用于上述试验的滤清器静压耐破度试验台感兴趣,欢迎与大家联系!