今天给大家带来的分享是关于石油行业用阀门(以下简称阀门)的耐火试验方法。在此,大家也可对比一下与普通阀门耐火试验的区别。

1、一般警告

阀门耐火试验存在潜在危险,人身安全是主要考虑因素。由于耐火试验的性质、试验阀门和试验设备设计中存在潜在缺陷,压力界面有可能会发生危险性的破裂。为保障人身安全,应在试验箱周围设置防护装置并采取防护措施。

2、试验原理

将阀门关闭并承受一定水压,完全放置于温度为(750?1000)℃ 的火焰中保持 30min。将阀门完全包围在火焰中,确保阀座和密封区域承受燃烧的高温。热量输入强度应使用 6.7 和 6.8 中规定的热电偶和热量块检测。记录这段时间的内部和外部泄漏量。待阀门冷却后,对阀门进行静水压试验,以验证阀门本体、阀座和密封件的承压能力。

3、试验设备

3.1 总则

试验设备不应使阀门承受影响试验结果的外部应力。

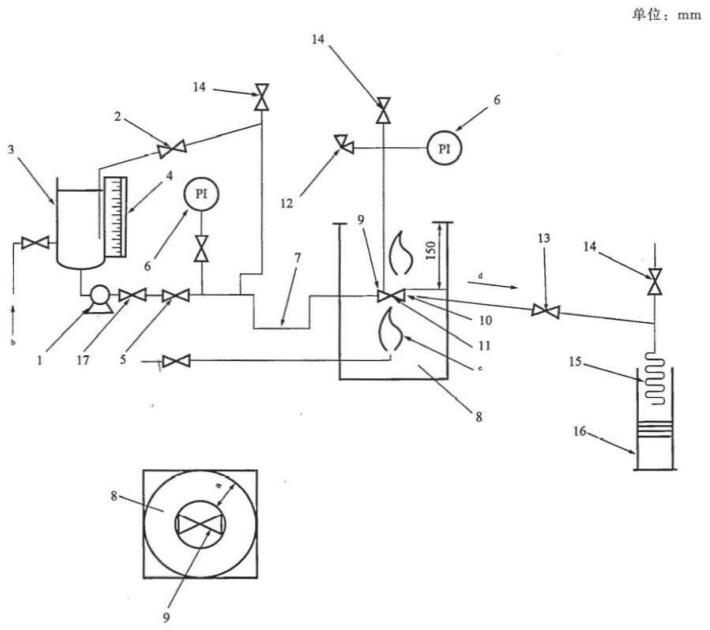

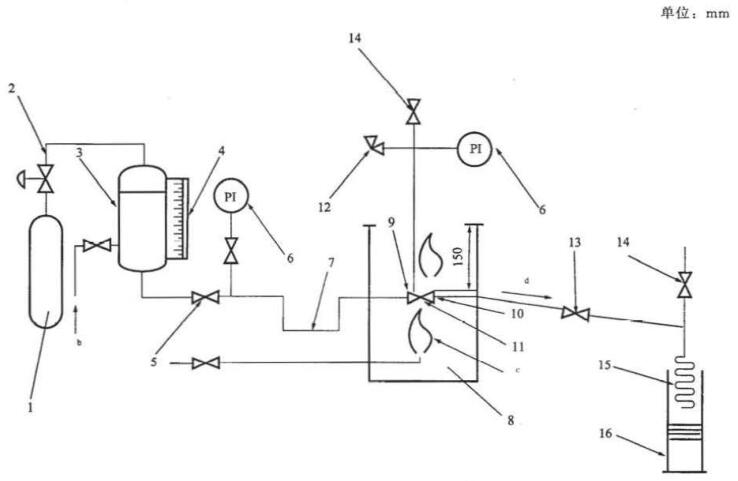

阀门耐火试验推荐装置系统原理图如图 1 所示。

管道与阀门端部连接接头处的泄漏不计入试验部分,也不计入允许的外部泄漏中(见 6.3 和 6.6)。

a)压力源为泵

图 1 推荐系统

b)压力源为压缩气体

1——压力源;2——压力泄放和调节装置;3——储水罐;4——液位计(见 3.2);5——截止阀;6——压力测量装置(见 3.2);

7——阻汽管(见 3.2);8——试验箱;9——阀杆水平安装的被试阀门(见 6.1);10——热量块(见 3.2);

11——燃烧区域和阀体热电偶(见 3.2):12——泄压阀(见 3.2);13——截止阀;14——排放阀;

15——冷凝器;16——集水器(见 3.2);17——止回阀

a 150mm;b 水源;c 燃气源和燃烧器;d 倾斜。

图 1(续)

试验设备应进行如下设计,当与被试阀门上游端直接相连的管道公称通径大于 DN25 或大于被试阀门公称通径的一半时,距离被试阀门至少 150mm 的管道都应置于火焰内。上游端管子尺寸应足以输送超过试验阀门最大允许泄漏量的流量。

被试阀门出口端的管道尺寸应不小于 DN15 并向下倾斜,便于出口端完全排净。

火源应距离阀门或任何热量块不小于 150mm,宜将阀门完全包围在火区中。

装有阀门的试验箱体与试验阀门各部分间的水平间隙应不小于 150mm,箱体距试验阀门顶部的最小高度为 150mm。

3.2 特殊设备

3.2.1 阻汽管

用于减小进口端介质的冷却作用,见图 1(7)。

注:3.2 和 6 中,括号中的数字指的是由 1 中装置编号。

3.2.2 压力测量装置

压力测量装置的量程介于被测压力的 1.5 倍与 4 倍之间。仪表刻度值精度应不大于最大刻度值的 3%,见图 1(6)。

3.2.3 热量块

热量块由碳钢制成,如图 2 所示,每只热量块的中心安装一只精度符合 3.2.4 规定的热电偶。热量块接触火焰环境前应清洁无垢。

1——保护管;2——符合 GB/T 7306.2 的 Rc1/8 管螺纹;3——热电偶抽孔;4——边长 38mm 立方块

图 2 热量块设计和尺寸

3.2.4 燃烧区域和阀体的热电偶

热电偶精度应符合 GB/T 16839.2 的规定,B 型至少为 2 级允差,其他型号为 3 级允差,见图 1(11)。

3.2.5 集水器

集水器尺寸要适于收集试验中通过阀门泄漏的水,见图 1(16)。

3.2.6 液位计

液位计用来测量试验中消耗水的量,也可以是其他装置,见图 1(4)。

3.2.7 测量泄漏水量的刻度装置

用来测量试验中收集的泄漏水量。

3.2.8 泄压阀

泄压阀用来泄放被试阀门腔体内的压力并向大气排放,见图 1(12)。

系统压力泄压阀的设定:

——制造厂应根据与耐火试验阀门同尺寸和同类型的阀门进行静水压试验得到的数据确定。

——得不到压力试验数据时,压力应设定为不大于 20℃ 时最大允许工作压力的 1.5 倍。

4、试验介质

试验介质应采用清水。

5、试验燃料

试验燃料应采用气体燃料。

6、试验程序

注:括号内的数字指的是图 1 中装置编号。

6.1 将阀门安装在试验装置上,阀杆和阀门通孔处于水平位置。仅在一个方向工作(单向)的阀门按照正常工作位置安装。

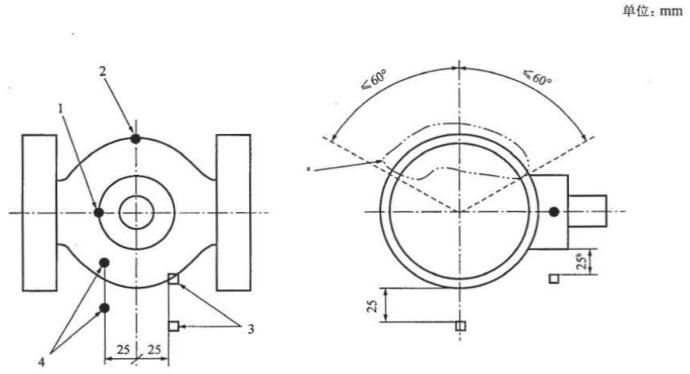

按图 3 或图 4 所示将火焰区域或阀体热电偶和热量块正确定位。

1——阀盖热电偶;2——阀体热电偶;3——热量块;4——火燃区域热电偶

a 阀体热电偶安装本区域。安装时,阀体和阀盖热电偶嵌入阀体和/或阀盖壁厚的 1/2 或 13mm 处(取小者)。

b 从阀杆密封面起。

图 3 温度测量传感器的位置——

小于 DN100,NPS4,PN10,PN16,PN25,PN40,Class150 和 Class300 的软阀座阀门

公称通径不大于 DN100 或 NPS4、额定压力不大于 PN40 或 Class300 的阀门,按图 3 所示,安装两个火焰区域热电偶、两个阀体热电偶和两个热量块。

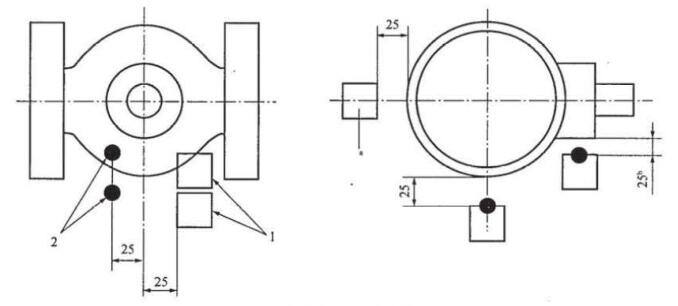

其他阀门,按图 4 所示,安装两个火焰区域热电偶和两个热量块。不小于 DN200 或 NPS8 的阀门按图 4 所示,增加一个热量块。

6.2 将阀门处于部分开启状态,打开供水阀、截止阀(5)、排放阀(14)和截止阀(13)使介质流入系统中以排净空气。当整个系统完全充满清水后,关闭截止阀(13)、排放阀(14)和供水阀。对系统加压,试验压力为被试阀门 20℃ 时最大工作压力的 1.4 倍,实际试验压力可向上圆整到相邻整数(bar)。检查试验装置的泄漏情况,如有泄漏应予以消除。卸掉压力,关闭被试阀门并打开截止阀(13)。

6.3 如被试阀门结构为上游密封型,在阀门关闭时,应确定上游阀座与下游阀座之间的水量并进行记录。

1——热量块;2——热电偶

a 不小于 DN200(8in)需增加热量块。

b 从阀杆密封面起。

注:其他阀门包括大于 DN100,NPS4,PN10,PN25,Class150 的软阀座阀门和所有大于 PN40,Class300 的阀门。

图 4 其他阀门温度测量传感器的位置

通常认为耐火试验期间,此水量会经过阀门下游密封,并收集在集水器(16)中。由于此水量实际上不是通过上游密封阀座的泄漏,因此在确定阀座泄漏量时,从下游容器总收集量中予以扣除(见 6.11)。

6.4 给系统加压至适当的压力:

a)PN10,PN16,PN25,PN40,Class150,Class300 的软密封阀门,加压至低压试验压力(即 0.2MPa)。

b)其他所有阀门,加压至高压试验压力(即阀门 20℃ 时最大允许密封压力的 75%)。

所有试验压力公差为 ±10%。

在燃烧期和冷却期应保持压力稳定,允许存在不超过试验压力 50% 的瞬间压力损失,但在 2min 以内压力应恢复且累计持续时间不应超过 2min。

6.5 记录液位计(4)的读数。排空集水器(16)。

6.6 在试验期间调整被试阀门以外的试验系统,以确保系统的温度和压力满足标准要求。

6.7 打开燃料源,点火,燃烧期为 30+50min,在整个燃烧期内检测火焰区域温度。两个火焰区域热电偶(11)平均温度应在燃烧期开始,即点火开始 2min 内达到 750℃。在随后的燃烧期内,平均温度保持在 750℃?1000℃,且最低温度应不低于 700℃。

6.8 热量块的平均温度应在点火开始后 15min 内达到 650℃。以后的燃烧期内,热量块最小平均温度应不低于 650℃,且最低温度应不低于 560℃。进行 6.4a)试验的阀门(见 6.1),阀体热电偶温度应不低于 590℃ 至少 5min。阀盖热电偶应不低于 650℃ 至少 15min。为达到以上的要求,燃烧期可延长 5min。

6.9 燃烧期内,每隔 30s 记录一次仪器仪表(6,10,11)的读数。热电偶应编号且单独记录每一个的温度值。

6.10 关掉燃料源。

6.11 立即测定集水器(16)中的水量,确定在燃烧期通过阀座的总泄漏量。如果被试阀门结构为上游密封型(见 6.3),应扣除积存在上游阀座密封和下游阀座密封间的水量。为确定试验阀门燃烧期和冷却期的外部泄漏率,应继续用集水器(16)收集泄漏水。

6.12 在熄火后 5min 内用水强制冷却阀门使其表面温度达到 100℃ 以下,冷却时间不应超过 10min。记录使阀门表面温度强制冷却到 100℃ 以下所需的时间。

警告:阀门内部部件温度可明显比阀门外表面高。用水强制冷却后,为使阀门内部温度降低到 100℃ 以下,冷却时间可进行必要的延长。

6.13 按 6.4 的要求进行检查并且调整阀门的试验压力。记录液位计(4)的读数并且确定集水器(16)中的水量。记录通过任何按标准设计要求安装的泄压阀的外漏量,其数值用来计算在燃烧期和冷却期总的泄漏量。

6.14 对不大于 PN100 或 Class600 的阀门,调整试验压力至低压试验压力 0.2MPa(2bar),测后通过阀座的泄漏量,测量时间不小于 5min。

6.15 对于所有阀门,调整压力至高压试验压力,关闭截止阀(13)。在试验压力下打开阀门至全开位置。测量外部泄漏量,测量时间不小于 5min。

以上就是今天的分享!如果您对用于上述试验的阀门耐火性能试验装置感兴趣,欢迎与大家联系!