柴油机气缸体的疲劳测试主要用于直列、V型柴油机气缸体的模拟疲劳试验,常用于新设计、工艺变更、材料变更、产品质量抽检以及其他可能引起疲劳强度显著变化的情况。疲劳测试所用试验装置及试验步骤要求如下:

1、试验装置

1.1 疲劳试验装置测量仪表应通过国家计量部门检定并在有效期内。

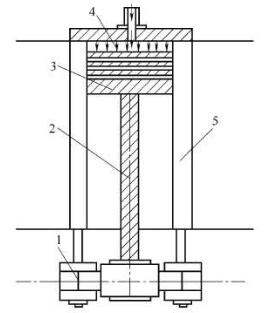

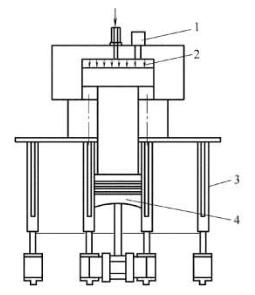

1.2 图 1 所示为气缸体顶部疲劳试验装置示意图,图 2 所示为气缸体主轴承壁疲劳试验装置示意图。

说明:1——轴;2——连杆;3——活塞;4——液压油;5——机体。

图 1 气缸体顶部疲劳试验装置示意图

说明:1——压力传感器;2——液压油;3——机体;4——虚拟活塞连杆机构。

图 2 气缸体主轴承壁疲劳试验装置示意图

1.3 试验载荷控制精度不低于 1%,试验装置传感器应定期标定。

1.4 试验结果应满足置信度 ≥95%、相对误差 ≤5% 的要求。若精度不能满足要求,则加大取样数就直至满足要求。

2、试验步骤

2.1 试验类型

2.1.1 气缸体顶部疲劳试验分为单缸加载方式和多缸加载方式(该模式下,加载顺序与发动机实际发火顺序一致)。

2.1.2 对于气缸体主轴承壁疲劳考核,考虑试验的易实现性,直列式内燃机采用单缸加载的试验方式(该模式下需对试验结果进行载荷形式的修正);V型缸内燃机则采用在两侧主轴承壁同时安装液压缸对主轴承壁施加对称交变载荷。

2.2 气缸体顶部疲劳试验

2.2.1 试验中液压油直接加入由虚拟气缸盖、虚拟活塞构成的容腔内,液压载荷直接作用于气缸体顶部。虚拟气缸盖及虚拟活塞需密封良好,防止液压油泄漏。

2.2.2 虚拟活塞通过传力杆与加载轴(虚拟曲轴)连接,安装时,按照实际装配规范安装相应的主轴承盖、轴瓦,并按发动机实际装配规范拧紧螺栓,加载轴需轴向约束定位。加栽轴与轴瓦的接触面长度为轴瓦轴向长度的1/2,加载轴的两侧端面不得偏离轴瓦轴向中心线 ±0.15mm。

2.2.3 试验时施加恰当的周期性脉动循环载荷,载荷作用于气缸体顶部,载荷的幅值为液压缸的压力差。失效的判定为气缸体在试验载荷作用下发生明显破坏现象,如观测到液压油泄漏、气缸体产生裂纹或局部断裂状况。

2.2.4 若试验循环次数达到循环基数(循环基数取 107 或由企业内部确定,并在试验报告中注明)或试件失效,则终止试验。

2.3 气缸体主轴承壁疲劳试验

2.3.1 试验中选择气缸体的某一缸,则该缸的两侧主轴承壁为试验测试对象。

2.3.2 将加载液压缸安装在机体顶面气缸盖的位置,液压缸活塞作用在虚拟活塞顶面,活塞与缸套接触部位半径间隙为 0.25mm,并且由 10mm?15mm 宽的聚氟四乙烯保持带嵌入,以便确保活塞在装配状况下活动自如,不得有卡住或卡滞现象。

2.3.3 工装装配按 2.2.2。

2.3.4 施加恰当的周期性脉动循环载荷,作用到主轴承座的轴向 1/2 轴瓦面上。测试其承受疲劳的能力,载荷的幅值为液压缸的压力差。

2.3.5 试验过程中,要求在传力杆杆身部位沿受压方向贴应变片,以便监控载荷损失状况。

2.3.6 失效的判定为机体在试验载荷作用下发生明显破坏现象,如观测到裂纹或产生局部断裂状况。

2.3.7 试验循环次数按 2.2.4。