关于压力控制阀的试验通则:

1、试验装置

1.1 试验回路

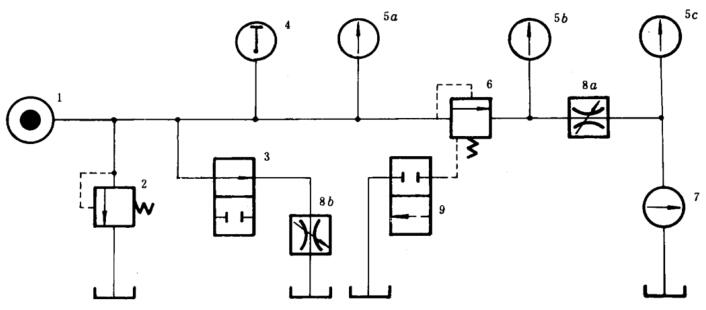

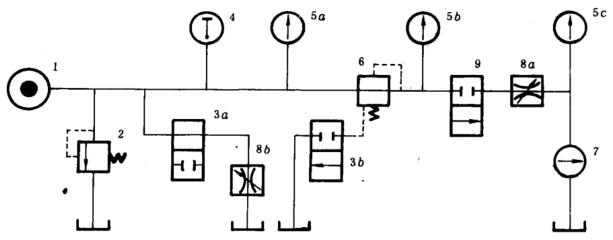

1.1.1 图 1 和图 2 分别为溢流阀和减压阀的基本试验回路。允许采用包括两种或多种试验条件的综合试验回路。

1.1.2 油源的流量应能调节。油源流量应大于被试阀的试验流量。油源的压力脉动量不得大于 ±0.5MPa,并能允许短时间压力超载 20%?30%。

被试阀和试验回路相关部分所组成的表观容积刚度,应保证压力梯度在下列的给定值范围之内:

a)3000?4000MPa/s;

b)600?800MPa/s;

c)120?160MPa/s。

1.1.3 允许在给定的基本试验回路中增设调节压力、流量或保证试验系统安全工作的元件。

1.1.4 与被试阀连接的管道和管接头的内径应和被试阀的通径相一致。

1——液压源;2——溢流阀(安全阀);3——旁通阀;4——温度计;5——压力计(压力传感器);

6——被试阀;7——流量计;8——节流阀;9——换向阀

图 1 溢流阀试验回路

1.2 测压点的位置

1.2.1 进口测压点的位置

进口测压点应设置在扰动源(如阀、弯头)的下游和被试阀上游之间,距扰动源的距离应大于 10d;距被试阀的距离为 5d。

1.2.2 出口测压点应设置在被试阀下游 10d 处。

1.2.3 按 C 级精度测试时,若测压点的位置与上述要求不符,应给出相应修正值。

1.3 测压孔

1.3.1 测压孔直径不得小于 1mm,不得大于 6mm。

1.3.2 测压孔的长度不得小于测压孔直径的 2 倍。

1.3.3 测压孔中心线和管道中心线垂直,管道内表面与测压孔交角处应保持尖锐,但不得有毛刺。

1.3.4 测压点与测量仪表之间连接管道的内径不得小于 3mm。

1.3.5 测压点与测量仪表连接时应排除连接管道中的空气。

1.4 温度测量点的位置

温度测量点应设置在被试阀进口测压点上游 15d 处。

1.5 油液固体污染等级

1.5.1 在试验系统中所用的液压油(液)的固体污染等级不得高于 19/16。有特殊要求时可另作规定。

1.5.2 试验时,因淤塞现象而使在一定的时间间隔内对同一参数进行数次测量所得的测量值不一致时,在试验报告中要注明时间间隔值。

1.5.3 在试验报告中应注明过滤器的安装位置、类型和数量。

1.5.4 在试验报告中应注明油液的固体污染等级及测定污染等级的方法。

1——液压源;2——溢流阀;3——旁通阀;4——温度计;5——压力计(压力传感器);

6——被试阀;7——流量计;8——节流阀;9——换向阀

注:被试阀 6 与阀 8 间油路应有足够的刚度,且容积应尽量小。

图 2 减压阀试验回路

2、试验的一般要求

2.1 试验用油液

2.1.1 在试验报告中应注明:

试验用油液类型、牌号;在试验控制温度下的油液粘度和密度等熵体积弹性模量。

2.1.2 在同一温度下测定不同油液粘度的影响时,要用同一类型但粘度不同的油液。

2.2 试验温度

2.2.1 以液压油为工作介质试验元件时,被试阀进口处的油液温度为 50℃。采用其他油液为工作介质或有特殊要求时,可另作规定。在试验报告中应注明实际的试验温度。

2.2.2 冷态起动试验时油液温度应低于 25℃,在试验开始前把试验设备和油液的温度保持在某一温度,试验开始以后允许油液温度上升。在试验报告中记录温度、压力和流量对时间的关系。

2.2.3 当被试阀有试验温度补偿性能的要求时,可根据试验要求选择试验温度。

2.3 稳态工况

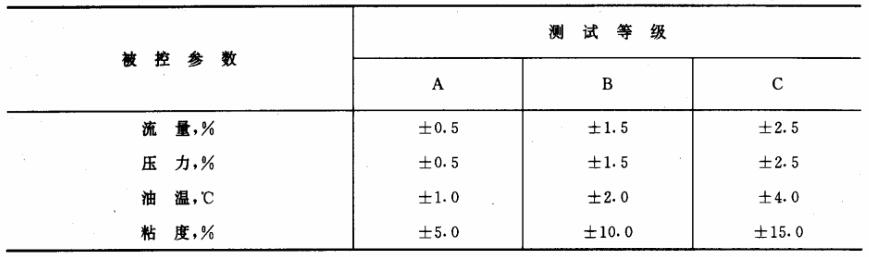

2.3.1 被控参数的变化范围不超过表 1 的规定值时为稳态工况。在稳态工况下记录试验参数的测量值。

表 1 被控参数平均指示值允许变化范围

2.3.2 被测参数测量读数点的数目和所取读数的分布应能反映被试阀在全范围内的性能。

2.3.3 为保证试验结果的重复性,应规定测量的时间间隔。

3、耐压试验

3.1 在被试阀进行试验前应进行耐压试验。

3.2 耐压试验时,对各承压油口施加耐压试验压力。耐压试验压力为该油口的最高工作压力的 1.5 倍,以每秒 2% 耐压试验压力的速率递增,保压 5min,不得有外渗漏。

3.3 耐压试验时各泄油口和油箱相连。