今天给大家带来的分享是关于筒式加压液体过滤滤芯(以下简称滤芯)的结构完整性及抗破裂性试验方法的内容。

1、结构完整性

1.1 方法概述

将滤芯浸入试验液中,待其浸透后,向其内腔缓慢施加气压,使气体把浸湿孔的液体排出,直至达到该滤芯规定的冒泡点压力值。

1.2 器材和设备

1.2.1 试验装置

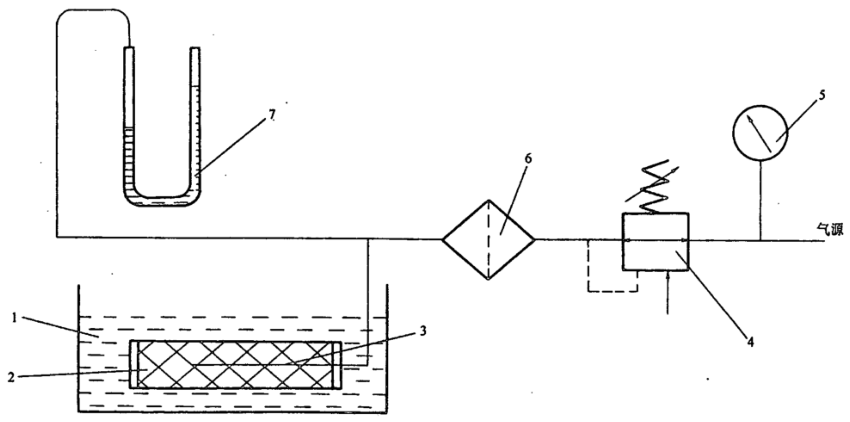

结构完整性试验装置如图 1 所示。

1——试验槽及试验液;2——被测试滤芯;3——通气管;

4——调压阀;5——压力表;6——空气过滤器;7——微压计。

图 1 滤芯结构完整性试验装置示意图

1.2.2 气源

试验用气源应为清洁、无水和无油的压缩空气或惰性气体。

1.2.3 试验液

试验液应采用异丙醇或其他规定的清洁液体,污染度应不大于 GJB 420 中规定的 4 级。

1.3 试验程序

1.3.1 检查被测试滤芯外观,滤芯应清洁无破损和变形,合缝、胶粘、焊接处应无明显的裂痕等缺陷。

1.3.2 按图 1 所示连接方式连接被测试滤芯,将其一端的孔封闭,另一端的孔中插入通气管,且保证其两端不漏气。

1.3.3 将被测试滤芯浸没在装有符合要求的试验液中,浸泡时间应不少于 5min。

1.3.4 调整被测试滤芯,使其轴线与液面平行,并使其最高点距试验液液面为 13mm。

1.3.5 开启气源,缓慢调整气压至被测试滤芯规定的压差值,同时缓慢绕滤芯轴线 360° 转动滤芯,观察滤芯上是否有成串连续的气泡冒出。

1.3.6 关闭气源,释放滤芯中的全部气体。

1.4 验收准则

在施加规定的气压下,滤芯外表面无成串连续的气泡冒出,则被测试滤芯结构完整性为合格。

2、抗破裂性

2.1 方法概述

试验液以额定流量通过被测试滤芯,并向过滤器的上游添加试验粉末,当滤芯承受的压差达到技术条件规定值时,检查滤芯的破损程度。

2.2 器材和设备

2.2.1 试验装置

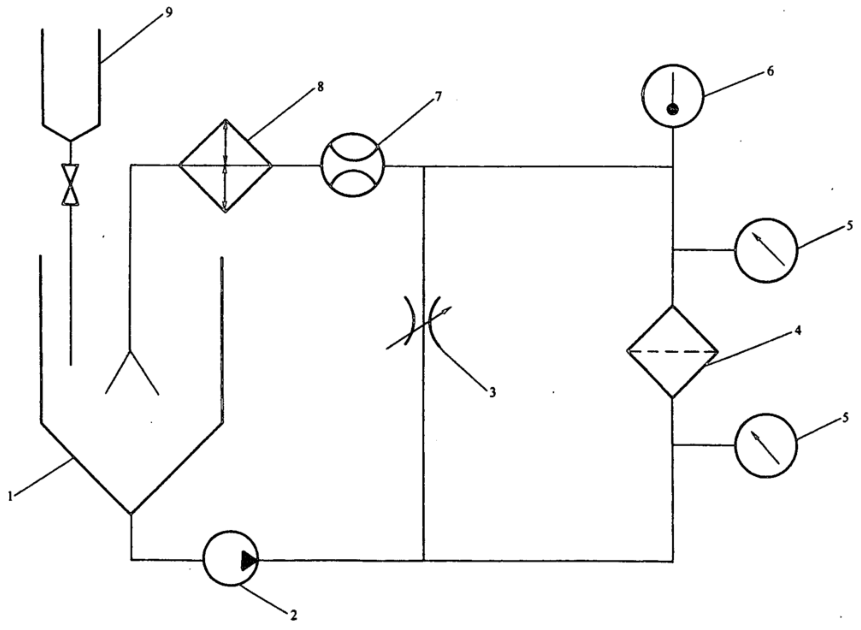

滤芯抗破裂性试验装置如图 2 所示。

1——液箱;2——泵;3——节流阀;4——被测试过滤器;5——压力表;

6——温度计;7——流量计;8——热交换器;9——粉末添加装置。

图 2 滤芯抗破裂性试验装置示意图

2.2.2 试验液

试验液应为 25℃ 的生活饮用水或 40℃ 的 YH-10 航空液压油。

2.2.3 试验粉末

ACFTD 或与其颗粒尺寸分布等效的其他试验粉末,且该粉末不增加滤芯强度。

2.3 试验程序

2.3.1 把过滤器壳体装在如图 2 所示的试验装置上。

2.3.2 起动泵,在规定温度 ±2℃ 范围内,调节试验系统流量至额定流量值,测量并记录过滤器壳体压降。

2.3.3 将按“1、结构完整性”试验合格的被测试滤芯装入过滤器壳体内。

2.3.4 保持试验温度不变,调节试验流最至额定流量值,在过滤器的上游添加试验粉末。

2.3.5 记录滤芯压降和试验粉末的添加量,直至源芯压降(即过滤器总成压降减去过滤器空壳体压降)达到抗破裂压力额定值。

2.3.6 关闭试验系统,试验结束。

2.4 验收准则

满足以下要求,则被测试滤芯抗破裂性试验合格:

a)滤芯无结构损坏、密封损坏或滤材损坏的迹象;

b)通过“1、结构完整性”结构完整性的检验;

c)在压力降与试验粉末增量的关系曲线中,不得出现曲线斜率的下降。

以上就是今天的分享!如果您对用于上述试验的滤芯相关试验试验装置感兴趣,欢迎与大家联系!